پرعیارسازی منابع و باطله های کمعیار غیر مگنتیتی به روش آهن سازی نسل سوم

امروزه با توجه به کم شدن ذخایر پرعیار و افزایش عمق معادن، در کانسارهاي جدید، نسبت سنگ آهن پرعیار به سنگآهن کمعیار در حال کاهش است. به عبارت دیگر کانسارهایی که در آینده کشف میشوند، بیشتر از نوع سنگآهن کمعیار هستند که باید برای فرآوري آنها از روشهای مناسب و اقتصادي استفاده شود. از طرف دیگر رشد چند برابری ارزش آهن موجود در سنگآهن طی سالهای اخیر و در نتیجه ایجاد بازارهاي مصرف فراوان، سبب گردیده تا توجه به فرآوری سنگآهنهای غیرمگنتیتی (هماتیت) رشد چشمگیری داشته باشد. همچنین با توجه به آمار و اطلاعات موجود، طی سالهای آتی صنایع فولاد كشور با كمبود جدی منابع تأمین سنگ آهن از معادن فعال داخل كشور مواجه خواهد بود. از این رو، توجه به منابع سنگ آهنهای غیرمگنتیتی (هماتیت، گوتیت، لیمونیت، سیدریت و ...) و باطلهها روزبهروز افزایش مییابد. این ذخایر كه طی سالهای قبل، اکتشاف، استخراج و فرآوریشان غیر اقتصادی بوده و یا به دلیل مشكلات دسترسی به معدن و یا پیچیدگیهای فرآوری مهجور ماندهاند، هماكنون میتوانند بهعنوان یكی از راههای برونرفت از شرایط فعلی مورد توجه قرار گیرند. نگاهی به اقداماتی که در راستای مدیریت و پرعیارسازی کانسنگهای آهن غیرمگنتیتی کشور به صورت جسته و گریخته در حال اجرا است نشان میدهد، یک سناریو همه جانبه و جامع برای این کانسنگها در نظر گرفته نشده است. بررسی آمارها در حوزه کانسنگهای آهن غیرمگنتیتی به وضوح بیانگر این است که نگاه دنیا نسبت به این منابع در حال تغییر است و مقایسه حجم تولید کنسانتره از این مواد در کشورهای مختلف به خوبی تأیید کننده این ادعا است.

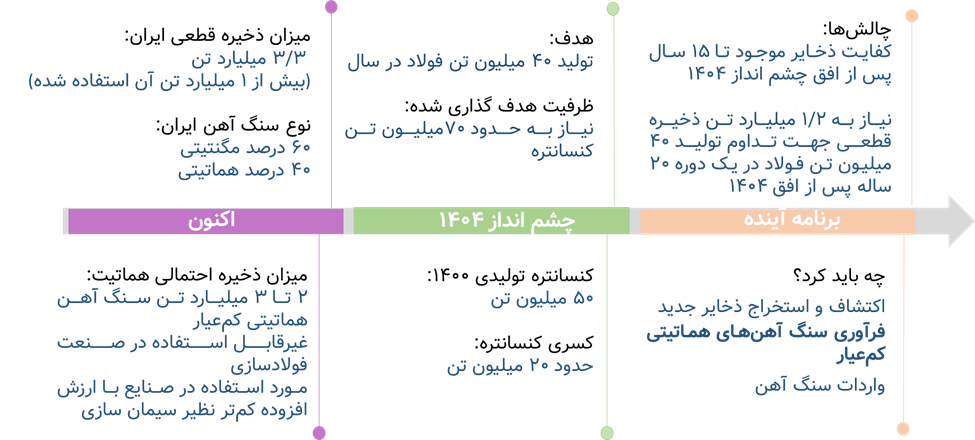

کشور ایران دارای 3/3 میلیارد تن ذخیره سنگ آهن است که 60 درصد آن مگنتیتی و 40 درصد آن هماتیتی برآورد شده است. همچنین ایران حدود 2 تا 3 میلیارد تن دیگر سنگ آهن هماتیتی دارد که به دلیل عیار پایین، در حال حاضر قابل استفاده در صنعت فولادسازی نیست و به همین دلیل در آمار سنگ آهن گنجانده نشده است و اکثر آن در صنعت سیمان مورد استفاده قرار میگیرد. لذا، با توجه به کاهش روز افزون کانسنگهای مگنتیتی و چالشهایی که در آینده نه چندان دور صنایع فولادسازی با آن مواجه خواهند شد، امروزه توجه به کانسنگها و باطلههای غیرمگنتیتی و وارد کردن آنها به چرخه کنسانترهسازی و صنایع فولاد بیش از پیش اهمیت یافته است. در حال حاضر در کشور یک سناریوی همه جانبه و جامع برای پرعیارسازی کانسنگها و باطلههای غیرمگنتیتی در نظر گرفته نشده است. براساس پیشبینی طرح جامع فولاد کشور با نگاه به میزان ذخایر قطعی و مصرف فعلی سنگآهن در واحد کنسانتره و دانهبندی، ذخایر کشفشده موجود، تنها پاسخگوی نیاز واحدهای پاییندستی تا 10 سال بعد از افق چشمانداز 1404 است؛ بنابراین صنعت آهن و فولاد کشور برای تداوم تولید 55 میلیون تن فولاد در یک دوره 20 ساله بعد از افق چشمانداز 1404 به حداقل 5/1 میلیارد تن ذخیره قطعی جدید سنگآهن نیاز دارد.

وضعیت کنونی و چشم انداز آینده سنگ آهن ایران

وضعیت کنونی و چشم انداز آینده سنگ آهن ایران

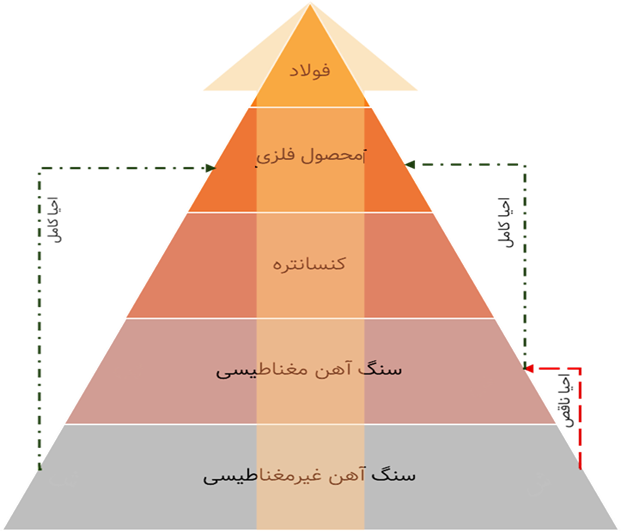

روشهای متعدد و متنوعی جهت پرعیارسازی کانسنگ آهندار بهخصوص هماتیتها معرفی شده است که هدف اصلی آنها کارآیی مناسب جدایش، تولید محصول مطلوب و کاهش هزینههای عملیاتی میباشد. این روشها در نهایت باید محصولی جهت عرضه به زنجیره فولاد یا سایر کاربردها تولید نماید. انتخاب روش بهینه پرعیارسازی، بر اساس تمایز میان پارامترهای فیزیکی نظیر اندازه، خواص مغناطیسی، چگالی و شیمی سطح ذرات است و هدف اصلی آن حذف باطلهها از کانیهای حاوی آهن از اهمیت بالایی برخوردار است. در حالت کلی روشهای پرعیارسازی سنگ آهن را میتوان به چهار دسته کلی ثقلی، مغناطیسی، فلوتاسیون و حرارتی تقسیم کرد.

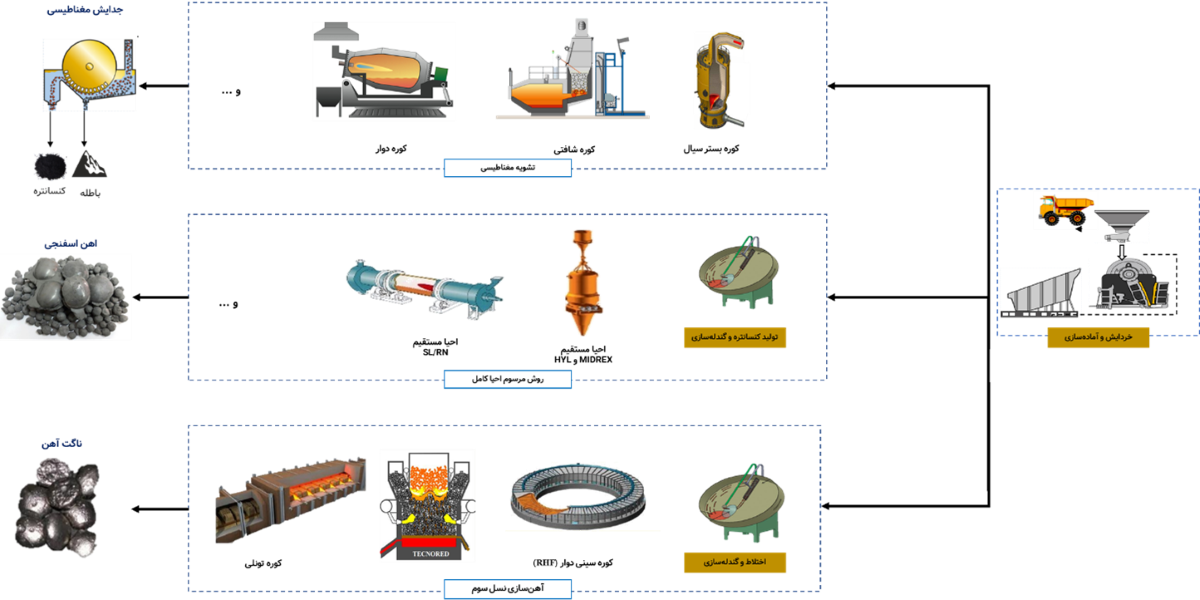

در این میان فرآیندهای حرارتی را میتوان به دو دسته کلی فرآیندهای حرارتی احیا ناقص و احیا کامل تقسیم کرد. احیا ناقص به فرآیندی اطلاق میشود که طی آن کانیهای غیرمگنتیتی در یک اتمسفر احیایی و در دمای کمتر از 1000 درجه سانتیگراد به کنسانتره مگنتیتی پرعیار تبدیل شود. روشهای تجاری این فرآیند توسط شرکتهایی مانند لورگی، اتوتک، آلیس چالمرز توسعه یافته و به فروش رسیده است. در کنار روشهای احیا ناقص، استفاده از روش حرارتی احیای کامل با هدف کاهش هزینههای فرآوری و حذف مراحل میانی پرعیارسازی مورد توجه قرار گرفتهاست. روشهای احیای مستقیم (آهنسازی نسل دوم) یکی از شناخته شدهترین روشهای احیای کامل است که به دو دسته پایه گازی و پایه زغال سنگ تقسیم میشوند. معروفترین روشهای احیا مستقیم Midrex، HYLو SL/RN هستند.

چرخه دوگانه فرایندهای احیا

جدیدترین روشهای تولید آهن که با نسل سوم تولید آهن شناخته میشوند، روشهای ذوب احیایی هستند. در این روشها با استفاده از اکسیژن، هیدروژن، الکتریسیته و کربن، شرایط احیای کامل سنگ آهن در حالت مذاب (در محدوده دمایی نیمه جامد 1100 الی 1400 درجه سانتیگراد) فراهم و فرآیند در فاز مایع کامل میشود. معروفترین روشهای ذوب احیایی عبارتند از Tecnored، Fastmet و ITmk3 که به فاز تجاری یا پایلوت وارد شدهاند. عوامل احیاکننده جدید مانند زغال سنگ ککنشو، زیستتوده، پلاستیک و هیدروژن با هدف کاهش هزینه تمام شده، کاهش آلایندگی و بهبود مسایل زیست محیطی در فرآوریهای حرارتی نسل سوم مورد توجه و استفاده قرار گرفتهاند.

روشهای آهنسازی نسل سوم

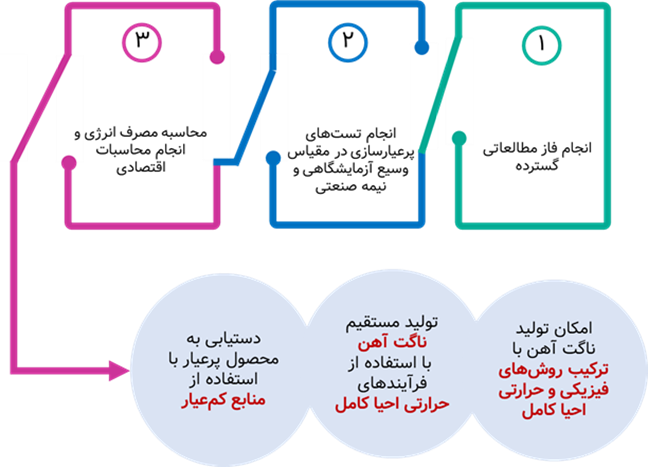

شرکت دانشبنیان کاوشگران صنایع معدنی راشا با در نظر داشتن افق 1404 و لزوم توجه به کانسارهای کمعیار و بدعیار، از 14 محدوده هماتیتی واقع در استانهای یزد و کرمان نمونهبرداری انجام داده و مطالعات جامع و کاملی را در راستای بررسی قابلیت پرعیارشوندگی این محدودههای هماتیتی با سه هدف کلی انجام داده است.

با توجه به جمعبندی مطالعات انجام شده تاکنون و مرور تحلیلی تجربیات شرکتهای پیشرو خارجی در این خصوص، میتوان سه فرآیند مجزا را برای بررسی و امکان سنجی پرعیارسازی کانسنگهای هماتیتی محتمل دانست که شامل پرعیارسازی به روشهای مغناطیسی، پرعیارسازی به روشهای ثقلی و پرعیارسازی به روشهای حرارتی (تشویه مغناطیسی) است. یکی دیگر از اهداف تولید محصول و ورود کانسنگها و باطلههای هماتیتی به زنجیره فولاد با استفاده از روشی جایگزین در صورت عدم امکان پرعیارسازی محدودهها است. در این میان، آهن سازی نسل سوم به عنوان یکی از روشهای جایگزین مورد استفاده قرار گرفت به طوریکه محصول به دست آمده قابلیت شارژ مستقیم به کوره قوس الکتریکی را داشته باشد. نتایج نشان داد تولید مستقیم ناگت آهن با استفاده از فرآیندهای حرارتی احیا کامل امکانپذیر است.

فرایند تولید ناگت آهن

آهن سازی نسل سوم و انجام فرآیند احیا در دمای نیمه جامد با حذف فرآیندهای کنسانتره سازی، گندلهسازی و تولید آهن اسفنجی فرآیندی قابل توجه در خصوص کاهش هزینههای فرآیندی و کاهش طول زنجیره معدن تا فولادسازی محسوب میشود. از دیگر نکات حائز اهمیت در این فرآیند، حرکت به سمت تولید کمتر کربن و همچنین صرفهجویی در منابع آبی است.